Kategorie Automation_Montage Die Aufgabe: Elektronische Baugruppen sollen halbautomatisch in einer Montagezelle mit einer Gehäuseunterschale verschraubt werden. Damit ein Werker in einem Flow ein Produkt aus der Bestückungsanlage, über den Endtest, Montieren und fix und fertig Labeln kann wurde eine Montagezelle für die Endmontage der Elektroniken benötigt. Die iO getesteten Elektroniken sollten auf Warenträger abgelegt werden und so der automatischen Verschraubung zugeführt werden. Die Baugruppen sollten in einer dreifach Anordnung abgearbeitet werden. Die fertig verschraubten Baugruppen sollten wieder samt WT (Warenträger) zum Bediener hin ausgeschoben werden. Die Lösung: Über Warenträger werden manuell Baugruppen in die Gehäuseunterschalen vorgelegt. Die Schalen werden über die eindeutige Kontur verdrehsicher eingelegt und in passenden Produktnesten fixiert. In der Durchlaufanlage werden nun die Module den Schraubarregaten über ein Rollband zugeführt und automatisch verschraubt. Alle benötigten Schrauben werden über Zuführgeräte den mechanischen Schraubern zugeführt und unter Kontrolle von Drehmoment, Einschraubtiefenüberwachung und Drehwinkel eingeschraubt. Der fertig abgearbeitete Warenträger wird automatisch wieder ausgeschleust. [...]

Beispiel 03: Kategorie Montagearbeitsplatz_Montage einer Endstufe von B&O für Aston Martin und Audi

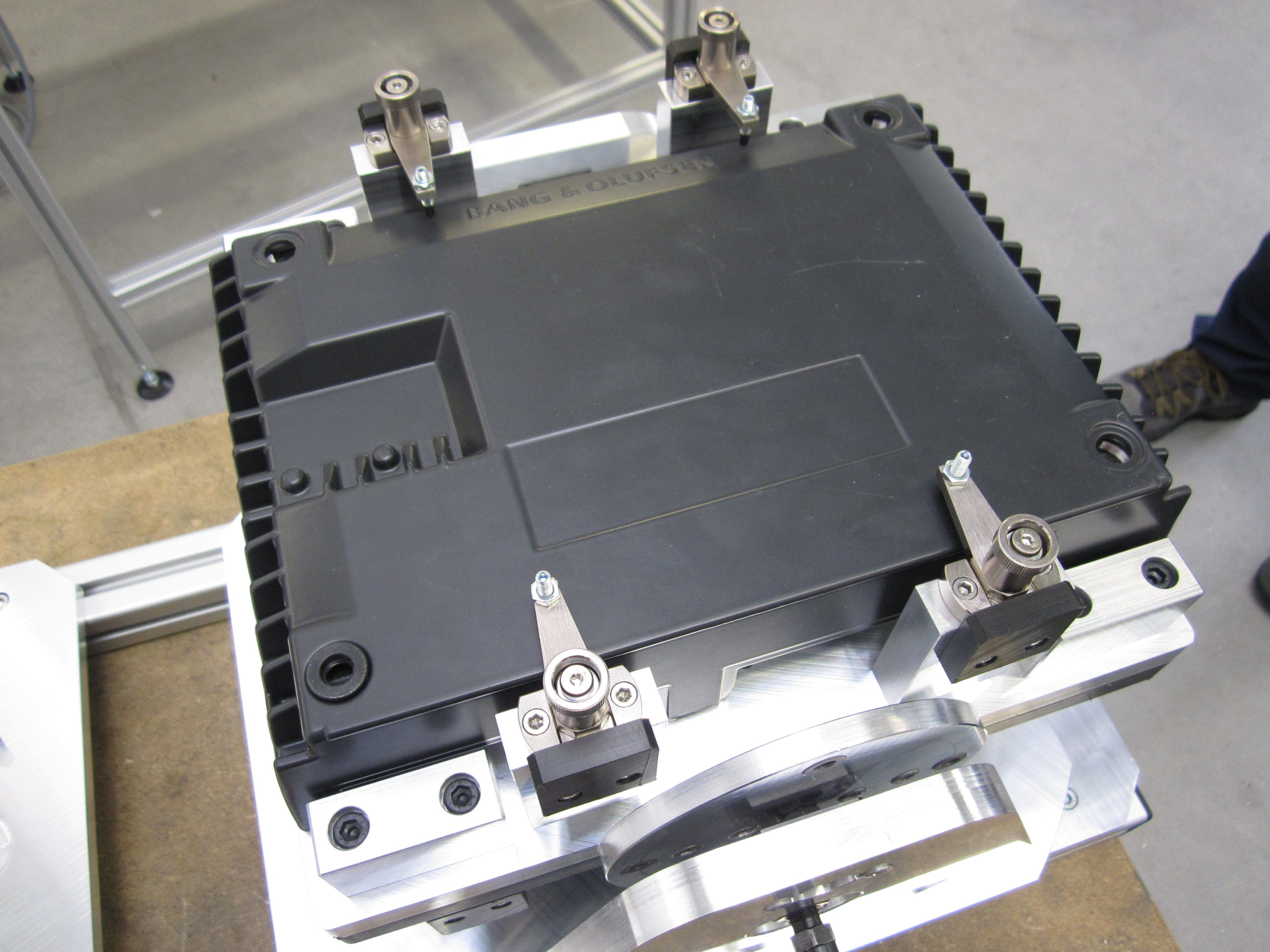

Kategorie Montagevorrichtungen u. Montageplätze / Die Aufgabe: Montage einer Endstufe von B&O für Aston Martin und Audi Die Verschraubungen sollen mit geführten, kontrollierten Handdruckluft- und elektronischen Stabschraubern über ein integriertes PKS System erfolgen (Positions-Kontroll-System). Dieses stellt die Reihenfolge der Verschraubungen sicher. Alle Teile dürfen nur geschützt und kontrolliert, eben Prozess sicher verarbeitet werden können. Die Montagefolge darf vom Werker nicht verändert werden können. Die Lösung: Vorrichtungen positionieren und schützen die Produkte für die Montage. Die Baugruppen und Komponenten werden unter einem Positions-Kontroll-Stativ manuell verschraubt. Die Schrauben automatisch zugeführt. Ein optionales AOI-Vision System erkennt die Bauphasen und kontrolliert die Arbeitsschritte. Die Drehmomente und Drehwinkel werden erfasst und dokumentiert, eine Visualisierung zeigt ggfs. Ausfälle an und informiert den Mitarbeiter über die jeweilige Position. Das Stativ und die Vorrichtung erlauben nur ein Arbeiten in dem vorgegeben Arbeitsbereich/Schraubenposition in Kombination zur richtigen Vorrichtung. Die Beschädigung der Komponenten ist somit durchgehend ausgeschlossen.

Beispiel 02: Kategorie Montagevorrichtungen_Montage Endstufe B&O

Kategorie Montagevorrichtungen / Die Aufgabe: Es soll eine Montagevorrichtung gebaut werden, in der ein Gehäuse einmal eingelegt werden kann, um dann von fünf Seiten her Montagearbeiten wie Schrauben einsetzen und mit bestimmtem Drehmoment verschrauben, sowie Gewindeniet arbeiten durchgeführt werden können. Die Lösung: Eine Montagevorrichtung die drehbar auf einem Drehteller platziert wurde und weiterhin eine schwenkbare Montageplatte. Diese Montageplatte rastet automatisch in der waagerechten und in den senkrechten Montagepositionen des Produktes ein. Das Werkstück wird somit immer mechanisch stabil, ergonomisch und materialschonend für die jeweiligen Montageschritte ausgerichtet und schnell bereitgestellt. Die Vorrichtung nimmt die Drehmomente der Schrauber problemlos auf und entlastet damit die Handgelenke der Mitarbeiter.

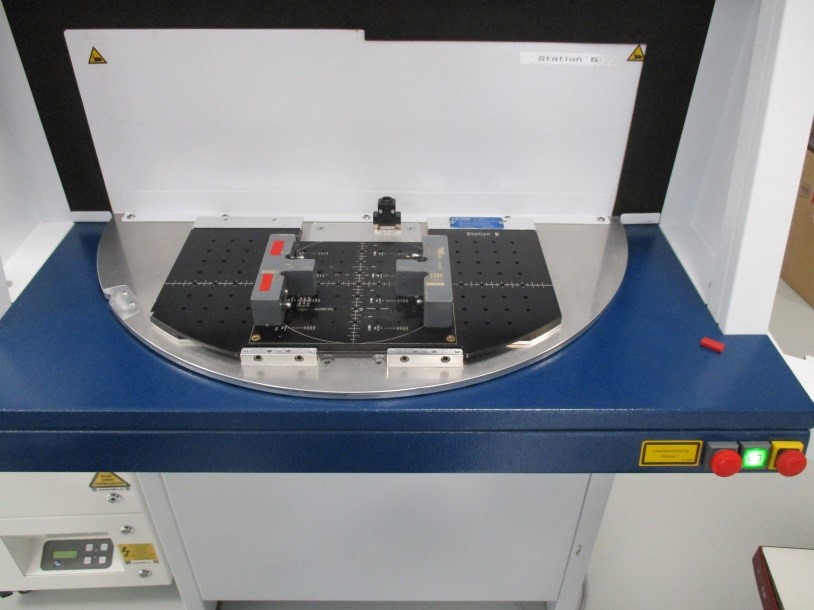

Beispiel 01: Kategorie Warenträger u. Schnellwechselsysteme_Laserbeschriftung

Kategorie Warenträger u. Schnellwechselsysteme / Die Aufgabe: Für ein bereits vorhandenes Lasermarkierungssystem der Marke TruMark Station 5000 von TRUMPF mit Drehtisch sollte ein Schnellwechselsystem samt Produkthalterung zur Laserbeschriftung konzipiert und gebaut werden. Die Lösung: Der Maschinentisch wurde mit einer Schnellwechselplatte ausgestattet. Die Wechselplatten können sekundenschnell werkzeuglos gewechselt werden. Skalierungen ermöglichen neben der Ausrichtung produktspezifischer Halterungen auch die Ausrichtung von neuen Produkten im Baukastensystem. Die Einhaltung der Wiederholgenauigkeit sollte die Qualität der Bedruckung sicherstellen. Die gefederten Druckstücke fixieren die Produkte/Gehäuse immer lagerichtig, drücken das Produkt in die Nullstellung und kompensieren auch die Toleranzen der Spritzgussgehäuse.

Beispiel 00: Kategorie Prüfvorrichtungen – Kupplungen in der laufenden Fertigung kontrollieren

Aufgabenstellung: Kupplungen die von der Schweißanlage kommen, sollen vom Werker in der Fertigung kontrolliert werden können. Die Fertigung eines Automobilzulieferers, Segment Kupplungen benötigt zur Kontrolle von manuellen und von Roboter geschweißten Komponenten einen zuverlässigen und robusten Vorrichtungsaufbau zum Testen und ermitteln der Gutteile. Prüfvorgaben: Längen- und Höhenmaße überprüfen Steckraster Planparallelität kontrollieren Toleranzen und Abweichungen ermitteln Die Prüfung und Einhaltung der Wiederholgenauigkeit sollte die Qualität der Komponenten sicherstellen. …und Umsetzung Es wurde ein robuster Grundaufbau erstellt mit Aufbauten für Längenprüfungen (feste und bewegliche Auflageböcke, Kontrolle über Messuhren, Steckbolzen zum Abgreifen von Konturen und definierten Bohrungsabständen). Die Konstruktion, die Erstellung einer 3D Animation zur Vorbesprechung, der Bauteileinkauf von Normteilen, die Anfertigung von Dreh-, Fräs- und Schleifteilen mit anschließender Oberflächenbearbeitung wie härten, strahlen, brünieren, beschichten wurde durch Fa Hesse Vorrichtungen koordiniert und durchgeführt.